Pumpar som får industrins flöden att fungera

Pumpar är hjärtat i många industriella processer. De flyttar vätskor, oljor, kemikalier och massor så att produktionen kan rulla på utan spilltid, manuellt lyftarbete och onödiga driftstopp. I nästan varje modern fabrik finns ett nätverk av pumpar som säkerställer att rätt mängd media hamnar på rätt plats, vid rätt tid, med rätt tryck. När valet av pump är genomtänkt ökar driftsäkerheten, energiförbrukningen sjunker och underhållet blir kontrollerbart i stället för akutstyrt.

En pump handlar därför inte bara om att “flytta vätska”. Den påverkar arbetsmiljö, produktkvalitet, säkerhet och ekonomi. För att välja rätt behövs både kunskap om tekniken och förståelse för den verkliga processen, från vätskans egenskaper till hur anläggningen är uppbyggd.

Olika pumpprinciper för olika medier

Det finns många typer av pumpar, men de flesta i industrin kan delas in i två huvudgrupper: centrifugalpumpar och positiva deplacementpumpar. Båda har sin tydliga plats, men fungerar på olika sätt och passar olika vätskor.

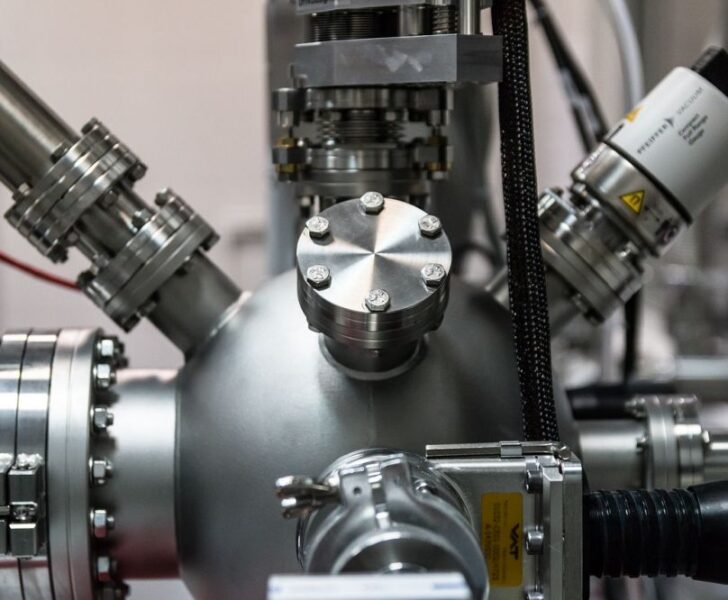

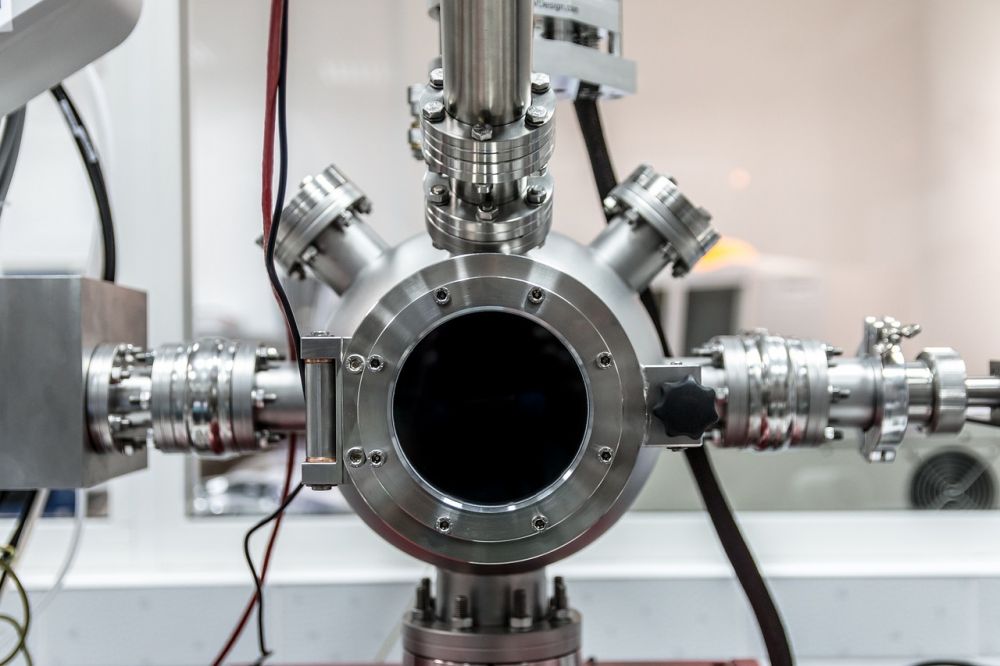

En centrifugalpump har ett roterande löphjul som ger vätskan fart och tryck. Vätskan sugs in i mitten av hjulet och kastas utåt av centrifugalkraften. Den här principen är idealisk för tunnflytande vätskor, som vatten, kylvätska eller bad i ytbehandling, där flödet behöver vara högt och jämnt. De används ofta i kylkretsar, vattenrening och CIP-system. En variant är magnetdrivna centrifugalpumpar, där en magnetkoppling driver pumphjulet. Konstruktionen blir helt tät, vilket passar syror, lösningsmedel och andra kemikalier där läckage inte får förekomma.

Positiva deplacementpumpar fungerar annorlunda. De flyttar en bestämd volym vätska per slag eller varv. Två vanliga typer i industrin är membranpumpar och kolvpumpar. En membranpump använder ett flexibelt membran som rör sig fram och tillbaka och skapar undertryck och övertryck. Den klarar smutsiga, trögflytande eller partikelhaltiga medier, som slam, lim, färg eller pasta. Tryckluftsdrivna membranpumpar är vanliga i Atex-miljöer, vid lackering och i kemisk industri.

En kolvpump har en kolv som går i en cylinder. När kolven dras tillbaka fylls kammaren med media, när den går framåt pressas vätskan ut. Konstruktionen ger höga tryck och stabilt flöde även vid mycket hög viskositet. Därför används kolvpumpar för tät olja, fett, massor eller kraftigare färger. Genom att välja rätt variant – till exempel 2-kul- eller 4-kul-utförande – går det att anpassa pumpen till både låg- och högviskösa produkter.

En annan viktig typ är impellerpumpar. De har en roterande gummivinge (impeller) som kan hantera både tunn- och trögflytande vätskor, ofta även med fasta partiklar. De passar bra där samma pump ska klara många olika medier utan att bytas ut, till exempel i livsmedelsindustri eller processindustri där man ibland även behöver en skonsam hantering av produkten.

Från olja och fett till kemikalier och livsmedel

När man talar om pumpar i industrin handlar det sällan om bara en typ av media. Ett och samma företag kan behöva pumpar för smörjning, rengöring, processflöden, dosering och avfallshantering. Kraven varierar kraftigt mellan olika användningsområden.

I verkstäder och produktionsanläggningar är oljepumpar och fettpumpar centrala. Oljepumpar används för att flytta eller dosera smörjoljor och hydrauloljor, till exempel vid fyllning av växellådor, centralsmörjning eller filtreringskretsar. De är ofta positiva deplacementpumpar, till exempel kugghjulspumpar eller kolvpumpar, som ger ett stabilt flöde även när oljan är tjock. Fettpumpar matar smörjfett till lager och glidytor där man behöver högt tryck för att få in fettet i snäva utrymmen. Här är tryckluftsdrivna fettpumpar vanliga, både i verkstadsmiljöer och i större centralsmörjningssystem.

I kemisk industri och vattenrening krävs ofta noggrann och säker dosering. Doseringspumpar är byggda för att ge ett definierat flöde – ibland ner på droppen. De används för tillförsel av syror, lut, flockningsmedel, desinfektionsmedel och andra kemikalier i processer där en fel dos kan påverka både kvalitet och säkerhet. I många fall integreras pumpen i ett komplett doseringssystem med tank, mätare och styrning som levereras som en färdig enhet.

Livsmedels- och läkemedelsindustrin ställer andra krav. Här behövs pumpar som uppfyller hygienstandarder, är lätta att rengöra och tål CIP- och SIP-processer. Materialval, ytråhet och packningar måste passa både produkten och rengöringskemin. Pumparna får inte orsaka onödig skjuvning eller luftinblandning som kan påverka kvaliteten på till exempel såser, fyllningar eller känsliga läkemedel.

I många anläggningar används även fatpumpar för att tömma fat med kemikalier, oljor eller livsmedel. Valet mellan elektriska fatpumpar, fatskruvpumpar och tryckluftsdrivna lösningar beror på media, miljökrav och hur ofta tömningen sker. För aggressiva kemikalier eller lösningsmedel krävs material och tätningar som är kemiskt resistenta och säkra.

Så väljs rätt pump till processen

Att välja rätt pump för pumpservice handlar om mer än att titta på en katalog och jämföra kapacitet i liter per minut. En genomtänkt dimensionering börjar med processen och mediet.

Några grundfrågor styr valet:

- Vilket flöde behövs per minut eller timme?

- Vilket tryck krävs längst ut i systemet?

- Finns nivåskillnader, långa rör eller många ventiler?

- Hur ser vätskans egenskaper ut – viskositet, temperatur, partikelhalt, om den är frätande eller brandfarlig?

- Finns hygienkrav eller Atex-klassning?

För tunnflytande vätskor med höga flöden passar ofta en centrifugalpump bäst. Om vätskan är trögflytande, innehåller partiklar eller måste doseras exakt, är någon form av positiv deplacementpump mer lämplig. I system med långa rör eller spraydysor kan en tryckstegringspump behövas för att säkra rätt tryck i hela anläggningen.

Drivprincipen spelar också roll. Tryckluftsdrivna pumpar är robusta, tål tuffa miljöer och passar bra där el inte är tillåten eller önskvärd, till exempel i vissa Atex-zoner. Elektriska pumpar ger ofta ett jämnare flöde och lägre energiförbrukning vid kontinuerlig drift, till exempel vid cirkulation av processvätska eller dosering mot tankar.

Service och reservdelar är en annan viktig del av kalkylen. En pump som tekniskt sett ser bra ut på papperet men saknar lokal serviceorganisation kan bli dyr i längden. Tillgång till originaldelar, utbildad servicepersonal och rimliga ledtider vid reparation ger trygghet och minskar risken för långa driftstopp.

För många företag blir lösningen en kombination: flera olika pumptyper, ibland i samma linje, ofta tillsammans med omrörare och filtreringssystem. Genom att se hela flödeskedjan – från råvara till färdig produkt och avfall – går det att bygga robusta och kostnadseffektiva system.

För industrier som vill ha stöd med val av pump, dimensionering och service kan en specialiserad aktör som pump-pyrolysteknik.se vara ett värdefullt bollplank. Med erfarenhet från livsmedel, läkemedel, ytbehandling, metallbearbetning och kemisk industri hjälper Pump & Pyrolysteknik företag att hitta rätt pumpteknik, anpassad till både media och verklig driftmiljö.